لوله فولادی گالوانیزه، دارای مزایای دوگانه مقاومت در برابر خوردگی و عمر طولانی و قیمت نسبتاً پایین است، بنابراین در حال حاضر میزان استفاده از آن بالاتر و بالاتر می رود، اما برخی از کاربران در هنگام جوشکاری لوله گالوانیزه توجهی نمی کنند، باعث شده است. برخی از مشکلات غیر ضروری، بنابراین در هنگام جوشکاری لوله های گالوانیزه به چه مشکلاتی باید توجه کرد؟

01 فرض صیقل دادن است

لایه گالوانیزه در محل جوش باید صیقل داده شود، در غیر این صورت حباب، تراخم، جوش کاذب و غیره ایجاد می شود. همچنین جوش را شکننده می کند و سفتی را کاهش می دهد.

02 ویژگی های جوشکاری فولاد گالوانیزه

فولاد گالوانیزه به طور کلی با یک لایه روی در قسمت بیرونی فولاد کم کربن پوشش داده می شود و لایه گالوانیزه به طور کلی 20 میلی متر ضخامت دارد. روی دارای نقطه ذوب 419 درجه سانتیگراد و نقطه جوش حدود 908 درجه سانتیگراد است. در حین جوشکاری، روی ذوب می شود و به مایعی تبدیل می شود که روی سطح حوضچه مذاب یا در ریشه جوش شناور می شود. روی حلالیت جامد زیادی در آهن دارد و مایع روی فلز جوش را عمیقاً در امتداد مرز دانه فرسایش میدهد و روی با نقطه ذوب پایین «تردی فلز مایع» را تشکیل میدهد. در عین حال، روی و آهن می توانند ترکیبات شکننده بین فلزی ایجاد کنند و این فازهای شکننده باعث کاهش انعطاف پذیری فلز جوش و ایجاد ترک در اثر تنش کششی می شوند. اگر جوش های فیله ای به ویژه جوش های فیله ای اتصالات T جوش داده شوند، احتمال بروز ترک های نفوذی بسیار زیاد است. هنگامی که فولاد گالوانیزه جوش داده می شود، لایه روی روی سطح شیار و لبه، اکسید، ذوب، تبخیر شده و دود و بخار سفید در اثر حرارت قوس تبخیر می شود که به راحتی باعث ایجاد منافذ جوش می شود. ZnO تشکیل شده در اثر اکسیداسیون دارای نقطه ذوب بالایی است، بالای حدود 1800 درجه سانتیگراد. اگر پارامترها در طول فرآیند جوشکاری خیلی کوچک باشند، باعث ورود سرباره ZnO و در عین حال می شود. از آنجایی که روی تبدیل به یک اکسید کننده می شود. سرباره اکسید FeO-MnO یا FeO-MnO-SiO2 با نقطه ذوب پایین تولید کنید. دوم اینکه در اثر تبخیر روی مقدار زیادی دود سفید تبخیر می شود که برای بدن انسان آزاردهنده و مضر است. بنابراین لایه گالوانیزه در نقطه جوش باید صیقل داده و دفع شود.

03 کنترل فرآیند جوشکاری

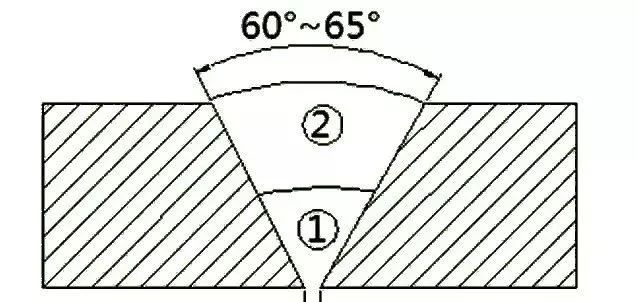

آماده سازی پیش جوش فولاد گالوانیزه مانند فولاد کم کربن معمولی است. لازم به ذکر است که اندازه شیار و لایه گالوانیزه نزدیک باید با دقت کار شود. برای نفوذ، اندازه شیار باید مناسب باشد، به طور کلی 60 ~ 65 درجه، با یک شکاف مشخص، به طور کلی 1.5 ~ 2.5 میلی متر. به منظور کاهش نفوذ روی به داخل جوش، شیار گالوانیزه در شیار را می توان پس از برداشتن لایه لحیم کرد.

در کار واقعی، اریب متمرکز، هیچ فرآیند لبهای برای کنترل متمرکز اتخاذ نمیشود و فرآیند جوش دو لایه احتمال نفوذ ناقص را کاهش میدهد. میله جوش باید با توجه به مواد پایه لوله فولادی گالوانیزه انتخاب شود. برای فولاد کم کربن عمومی، به دلیل در نظر گرفتن سهولت کار، انتخاب J422 رایج تر است.

روش جوشکاری: هنگام جوشکاری لایه اول درز جوش در جوشکاری چندلایه سعی کنید لایه روی را ذوب کرده و تبخیر و تبخیر کنید و از درز جوش خارج شود که می تواند روی مایع باقی مانده در درز جوش را بسیار کاهش دهد. هنگام جوشکاری فیله جوش نیز سعی کنید لایه روی لایه اول را ذوب کرده و تبخیر و تبخیر کنید تا از جوش خارج شود. روش به این صورت است که انتهای الکترود را حدود 5 ~ 7 میلی متر به جلو حرکت می دهیم، زمانی که لایه روی پس از ذوب شدن، به حالت اولیه برمی گردد و به جوشکاری به جلو ادامه می دهد. برای جوش افقی و جوش عمودی، اگر از الکترودهای سرباره کوتاه مانند J427 استفاده شود، تمایل به زیر برش کم خواهد بود. اگر از تکنولوژی حمل و نقل جلو و عقب استفاده شود، می توان کیفیت جوش بدون نقص را بدست آورد.

زمان ارسال: مارس-15-2023