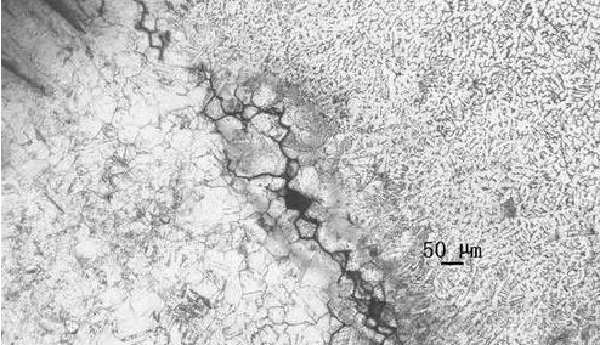

ترک های جوش به عنوان مضرترین نوع عیب جوشکاری، عملکرد، ایمنی و قابلیت اطمینان سازه های جوشکاری شده را به طور جدی تحت تاثیر قرار می دهد. امروز شما را با یکی از انواع ترک – ترک های لایه ای آشنا می کنم.

تجهیزات جوش شینفا دارای ویژگی های کیفیت بالا و قیمت پایین می باشد. برای جزئیات لطفاً به آدرس زیر مراجعه کنید:تولید کنندگان جوش و برش – کارخانه و تامین کنندگان جوش و برش چین (xinfatools.com)

01

اجزای غیر فلزی در طی فرآیند نورد صفحات فولادی، برخی از اجزای غیرفلزی (مانند سولفیدها و سیلیکاتها) در فولاد به صورت نوارهایی موازی با جهت نورد نورد میشوند و در نتیجه خواص مکانیکی فولاد متفاوت است. آخال ها عوامل بالقوه پارگی لایه در سازه های جوشی هستند و همچنین عامل اصلی پارگی لایه هستند.

02

استرس مهاری به دلیل تأثیر چرخه حرارتی جوش، نیروی مهار در اتصال جوش داده شده ظاهر می شود. برای یک اتصال T شکل و متقاطع از صفحه ضخیم نورد شده، تحت شرایطی که پارامترهای جوش بدون تغییر باقی می مانند، یک تنش مهار بحرانی یا مهار خمشی وجود دارد. استحکام، زمانی که از این مقدار بیشتر باشد، احتمالاً پارگی لایه رخ می دهد.

03

انتشار هیدروژن هیدروژن عامل ترویج ترک خوردگی است. به دلیل انتشار و ترکیب هیدروژن به مولکول ها، تنش موضعی به شدت افزایش می یابد. هنگامی که هیدروژن در انتهای آخال ها جمع می شود، باعث می شود ادخال های غیرفلزی چسبندگی خود را با فلز از دست بدهند و آخال های مجاور را از بین ببرند. این فلز ویژگی های شکستگی ناشی از هیدروژن را در سطح شکست نشان می دهد.

04

خواص مواد پایه اگرچه آخال ها علت اصلی پارگی لایه هستند، خواص مکانیکی فلز نیز تأثیر مهمی بر پارگی لایه دارد. چقرمگی پلاستیک فلز ضعیف است، و ترک ها بیشتر در معرض انتشار هستند، به این معنی که توانایی مقاومت در برابر پارگی لایه ضعیف است.

به منظور جلوگیری از بروز ترک های لایه ای، فرآیند طراحی و ساخت عمدتاً برای جلوگیری از تنش جهت Z و تمرکز تنش است. اقدامات ویژه به شرح زیر است:

1. بهبود طراحی مفصل و کاهش فشار مهار. اقدامات خاص عبارتند از: گسترش انتهای صفحه ضربه ای قوس تا یک طول معین برای جلوگیری از ترک خوردن. تغییر طرح جوش برای تغییر جهت تنش انقباض جوش، تغییر صفحه ضربه ای قوس عمودی به صفحه ضربه ای قوس افقی، تغییر موقعیت جوش، ایجاد جهت تنش کلی اتصال به موازات لایه نورد می تواند تا حد زیادی لایه ای را بهبود بخشد. مقاومت در برابر پارگی

2. روش های جوشکاری مناسب را اتخاذ کنید. استفاده از روشهای جوشکاری کم هیدروژن، مانند جوشکاری محافظ گاز و جوشکاری زیر آب، که تمایل کمی به ترکخوردگی سرد دارند و برای بهبود مقاومت در برابر پارگی لایهای مفید هستند، مفید است.

3. از مواد جوشکاری منطبق با مقاومت کم استفاده کنید. هنگامی که فلز جوش دارای نقطه تسلیم پایین و شکل پذیری بالا باشد، به راحتی می توان کرنش را روی جوش متمرکز کرد و کرنش را در ناحیه متاثر از حرارت فلز پایه کاهش داد، که می تواند مقاومت در برابر پارگی لایه را بهبود بخشد.

4. از نظر کاربرد تکنولوژی جوشکاری، از لایه جداسازی سطح استفاده می شود. جوش متقارن برای متعادل کردن توزیع کرنش و کاهش غلظت کرنش استفاده می شود.

5. به منظور جلوگیری از پارگی لایه های ناشی از ترک خوردگی سرد، برخی از اقدامات برای جلوگیری از ترک سرد باید تا حد امکان اتخاذ شود، مانند افزایش مناسب پیش گرم کردن، کنترل دمای بین لایه و غیره. علاوه بر این، روش های کاهش استرس مانند بازپخت میانی نیز می تواند اتخاذ شود.

6. همچنین می توانیم با کنترل اندازه جوش از فرآیند جوشکاری پایه های جوش کوچک و جوش چند پاسی استفاده کنیم.

زمان ارسال: نوامبر-16-2023