فرآیند جوشکاری با شکاف باریک متعلق به فرآیند جوشکاری با شیار عمیق و باریک قطعات کار ضخیم است. به طور کلی، نسبت عمق به عرض شیار می تواند به 10-15 برسد. هنگامی که از فرآیند جوشکاری زیر آب استفاده می شود، مشکل حذف سرباره و حذف پوسته سرباره هر جوش وجود دارد. در فرآیندهای جوشکاری زیرپودری، امید است که پوسته سرباره بتواند به طور خودکار سقوط کند. اگر پوسته سرباره نتواند به طور خودکار بیفتد، برداشتن پوسته سرباره به صورت دستی برای یک شیار عمیق و باریک تنها با عرض 20-30 میلی متر بسیار دشوار خواهد بود. به همین دلیل، از روشهای فرآیند جوشکاری با قوس غوطهوری، مردم یک روش فرآیند جوشکاری قوس الکتریکی با شکاف باریک را بررسی کردهاند که در آن پوسته سرباره میتواند به طور خودکار سقوط کند - فرآیند جوشکاری با شکاف باریک با قوس زیر آب.

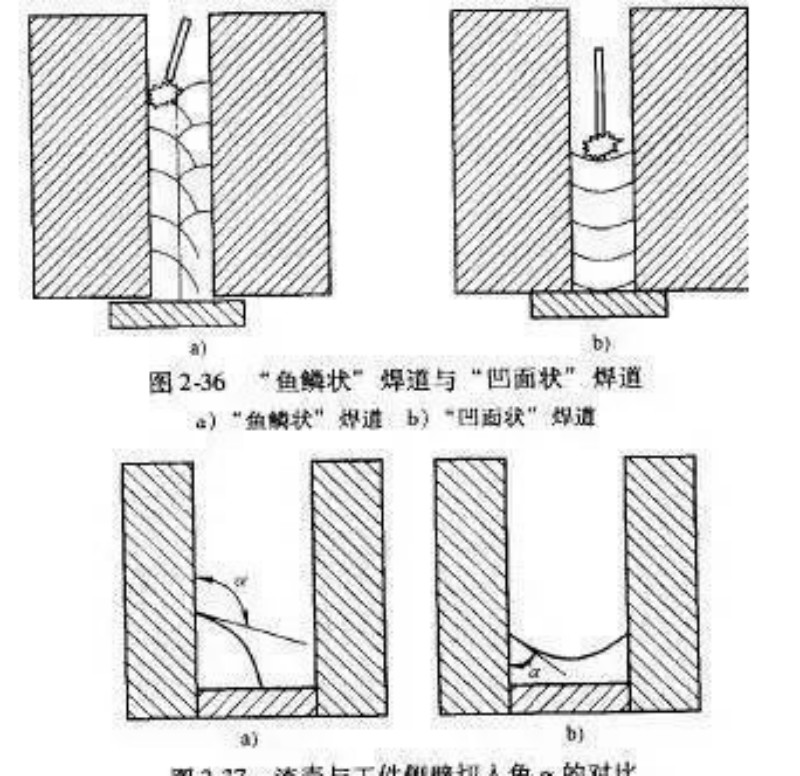

تفاوت بین این جوش "فلس ماهی" و جوش "مقعر" (شکل 2-36) این است که پوسته سرباره به دلیل زوایای مختلف برش بین پوسته سرباره و دیواره جانبی قطعه کار دارای کشش های سطحی متفاوتی است (شکل 2). -37). کشش سطحی جوش "فلس ماهی" می تواند پوسته سرباره را به طور خودکار از بین ببرد. در حالی که کشش سطحی جوش "مقعر" باعث می شود پوسته سرباره محکم به دیواره جانبی قطعه کار بچسبد. بر اساس دلایل فوق، در فرآیند جوشکاری قوس زیردریایی با شکاف باریک نباید از جوش "مقعر" استفاده شود، بلکه باید از جوش "فلس ماهی" استفاده شود.

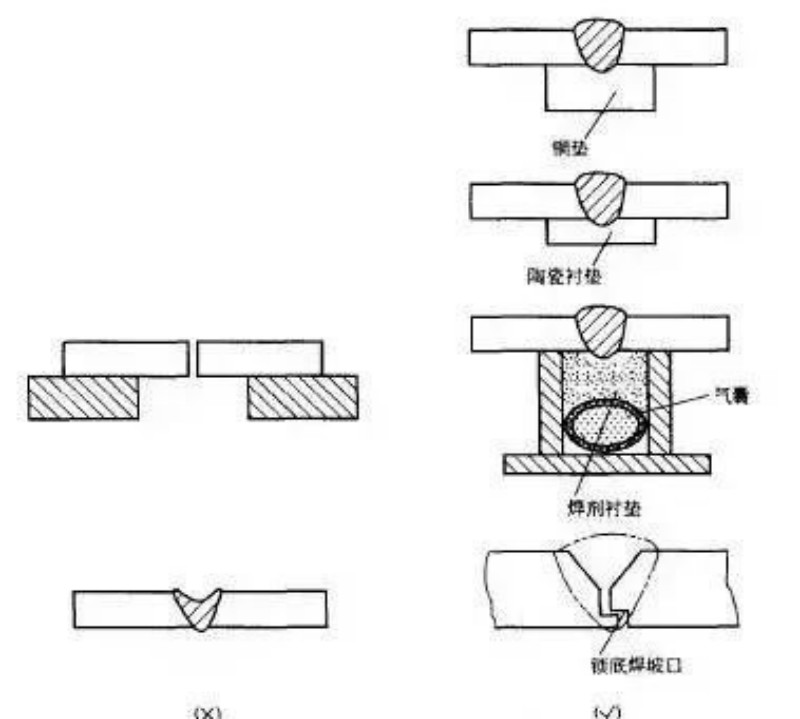

جوشکاری زیرپودری می تواند به یکباره به قطعات کار با ضخامت کمتر از 20 میلی متر نفوذ کند. با توجه به بزرگ بودن حوضچه مذاب، برای رسیدن به هدف از فرم دهی یکباره، باید از آستر فرم دهی اجباری استفاده شود تا حوضچه مذاب روی آستر خنک و جامد شود، در غیر این صورت قطعه کار به راحتی می سوزد. عمق نفوذ در طول جوشکاری معلق معمولاً نباید از 2/3 ضخامت صفحه تجاوز کند. روش های فرآیند زیر را می توان برای جوش های یک طرفه و جوش های شکل دهی دو طرفه استفاده کرد (شکل 2-35):

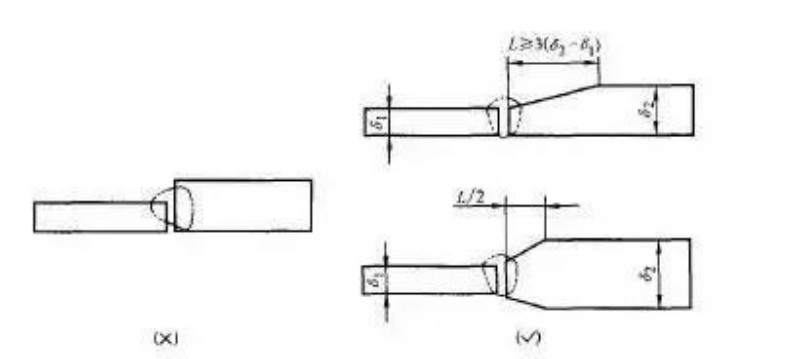

1) جوش روی لنت مسی. 2) جوش روی پد سرامیکی موقت. 3) جوش روی پد فلاکس. 4) جوشکاری روی لنت دائمی یا جوش قفلی. برای اتصال باربر صفحات فولادی با ضخامت های مختلف، اگر انحراف ضخامت دو صفحه از محدوده مشخص شده در استاندارد بیشتر باشد، اندازه شیار با توجه به ضخامت صفحه ضخیم یا صفحه ضخیم انتخاب می شود. از یک یا هر دو طرف به همان ضخامت صفحه نازک نازک می شود. این می تواند از تمرکز تنش ناشی از تغییرات ناگهانی در مقطع در اتصال لب به لب جلوگیری کند.

1) اختلاف ضخامت مجاز ضخامت های مختلف صفحه در جدول 2-1 نشان داده شده است.

2) طول نازک شدن. هنگام نازک شدن از یک طرف، طول آن 1/2 از طول نازک شدن از یک طرف است، همانطور که در شکل طول نازک شدن L}3 (s2一s}) نشان داده شده است. هنگام نازک شدن از هر دو طرف، نازک شدن 2-34 است.

هنگام جوشکاری اتصالات لب به لب صفحات با ضخامت مساوی، سیم جوش باید در خط مرکزی جوش باشد. اگر سیم جوش در مرکز قرار نگیرد، ممکن است نقص هایی مانند نفوذ ناقص و جبران جوش ایجاد کند. هنگام جوش دادن اتصالات لب به لب صفحات با ضخامت نابرابر، سیم جوش باید به سمت صفحه ضخیم سوق داده شود تا سرعت ذوب آن با صفحه نازک برابر باشد تا جوش به درستی تشکیل شود. شکل 2-31 افست سیم جوش برای اتصالات لب به لب را نشان می دهد.

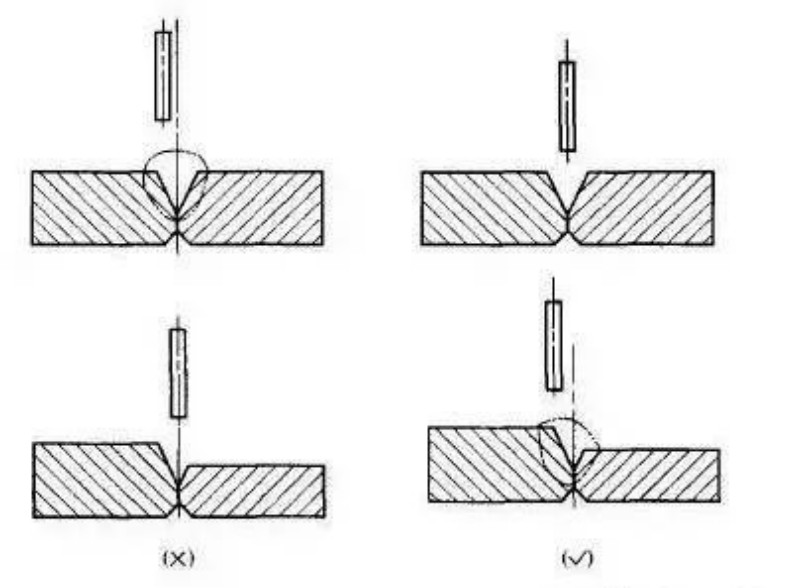

جهت و اندازه شیب سیم جوش متفاوت است و "نیروی دمیدن قوس" و اثر حرارتی قوس بر روی حوضچه مذاب نیز متفاوت است که اثرات متفاوتی بر تشکیل جوش دارد. در عمل جوشکاری، عرض جوش، اکتشاف مذاب و ضریب تشکیل جوش را می توان با تغییر جهت و اندازه شیب سیم جوش تنظیم کرد. با این حال، باید از زیاد بودن شیب سیم جوش اجتناب شود، در غیر این صورت باعث ایجاد جوش ضعیف می شود. تأثیر جهت و اندازه شیب سیم جوش بر روی تشکیل جوش در شکل 2-30 نشان داده شده است.

تجهیزات جوش شینفا دارای ویژگی های کیفیت بالا و قیمت پایین می باشد. برای جزئیات لطفاً به آدرس زیر مراجعه کنید:تولید کنندگان جوش و برش – کارخانه و تامین کنندگان جوش و برش چین (xinfatools.com)

افزایش طول امتداد سیم جوش تحت شرایط جریان جوش ثابت می تواند سرعت رسوب سیم جوش را 25% تا 50% افزایش دهد، اما زمانی که ولتاژ قوس کم باشد، عمق نفوذ و عرض جوش کاهش می یابد. شکل جوش جوش داده شده با سیم جوش با طول کشش افزایش یافته کاملاً متفاوت از شکل جوشی است که با سیم جوش با طول کشش معمولی جوش داده می شود. بنابراین، هنگامی که به عمق نفوذ بیشتری نیاز است، افزایش طول کشش سیم جوش توصیه نمی شود. هنگامی که طول کشش سیم جوش برای افزایش سرعت رسوب سیم جوش افزایش می یابد، ولتاژ قوس باید همزمان افزایش یابد تا طول قوس مناسب حفظ شود.

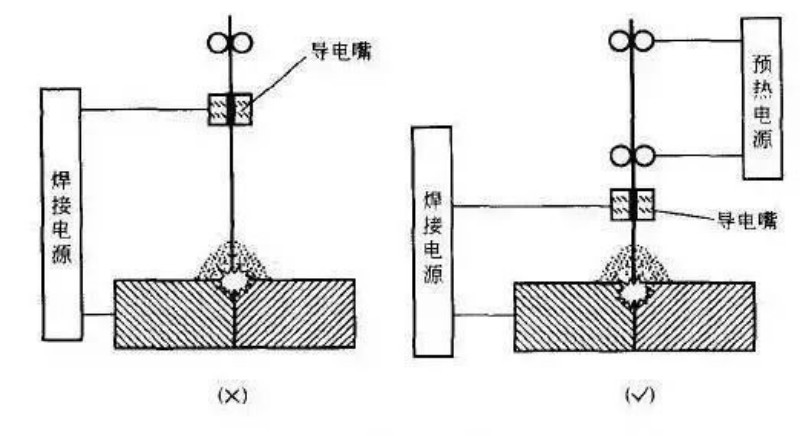

جوشکاری قوس زیردریایی با عملکرد پیش گرم کردن سیم جوش می تواند سرعت ذوب سیم جوش و میزان رسوب سیم جوش را بدون افزایش گرمای ورودی ماده پایه افزایش دهد و در نتیجه به هدف بهبود کارایی جوش دست یابد. طول امتداد سیم جوش و پیش گرم شدن سیم جوش در شکل 2-29 نشان داده شده است.

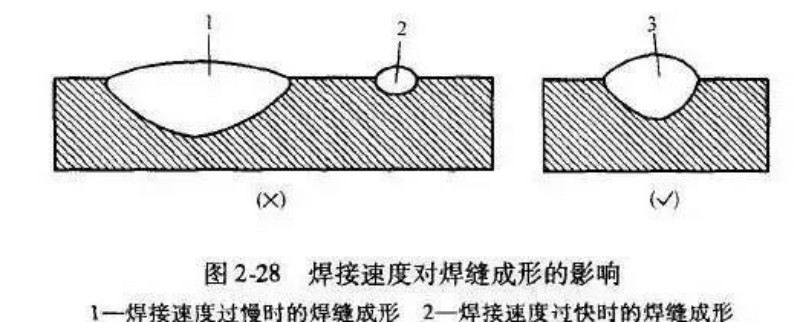

تحت شرایط خاص قدرت قوس، تغییرات در سرعت جوشکاری، حرارت ورودی جوش را تغییر میدهد و در نتیجه عمق و عرض جوش تغییر میکند. هنگامی که سرعت جوشکاری سریع باشد، به دلیل گرم نشدن قوس کافی جوش، عمق و عرض جوش به میزان قابل توجهی کاهش می یابد، نسبت همجوشی کاهش می یابد و در موارد شدید، عیوب مانند زیر برش، نفوذ ناقص و تخلخل ایجاد می شود. بنابراین هنگام افزایش سرعت جوش باید قدرت قوس را افزایش داد تا عمق و عرض جوش ثابت بماند. شکل 2-28 اثر سرعت جوش را بر تشکیل جوش نشان می دهد.

در حین جوشکاری زیر آب، ولتاژ قوس با توجه به اندازه جریان جوش تعیین می شود، یعنی در یک جریان جوش مشخص، طول قوس باید ثابت نگه داشته شود تا اطمینان حاصل شود که قوس به طور پایدار می سوزد و جوش به طور منطقی تشکیل می شود. . با این حال، شرایط زیر باید به طور متفاوت درمان شود:

1) هنگامی که جوش سطحی جوش چند لایه ضعیف مونتاژ شده است یا شکاف ریشه جوش لب به لب خیلی بزرگ است، ولتاژ قوس نباید خیلی کم باشد. 2) جوش های شیار عمیق نباید با ولتاژ قوس بالاتر جوش داده شوند. شکل گیری جوش قطعات ویژه مربوط به ولتاژهای قوس مختلف در شکل 2-27 نشان داده شده است.

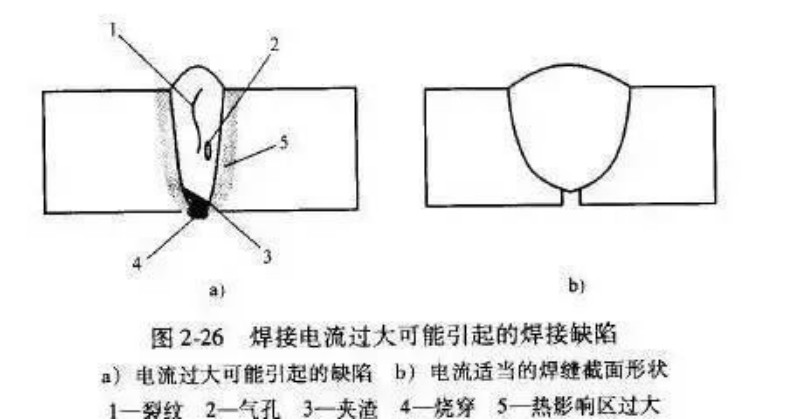

تحت شرایط خاص، تغییر جریان جوش می تواند سرعت ذوب سیم جوش و عمق نفوذ جوش را تغییر دهد. با این حال، افزایش بیش از حد جریان جوش ناگزیر به ارتفاع بیش از حد جوش و عمق نفوذ بیش از حد جوش میشود و در نتیجه شکلگیری جوش را خراب میکند. در عین حال، این تشکیل بیش از حد جوش، انقباض جوش را تشدید می کند، در نتیجه باعث ایجاد عیوب مانند ترک های جوش، منافذ، آخال های سرباره، و همچنین مناطق متاثر از حرارت بیش از حد و تغییر شکل بیش از حد جوش می شود. بنابراین، در حین افزایش جریان جوشکاری، ولتاژ قوس نیز باید افزایش یابد تا از شکل مناسب جوش اطمینان حاصل شود. عیوب جوشکاری که ممکن است در اثر جریان جوش بیش از حد ایجاد شود در شکل 2-26 نشان داده شده است.

زمان ارسال: سپتامبر 29-2024