جوشکاری MIG، مانند هر فرآیند دیگری، نیاز به تمرین دارد تا مهارت های شما را بهبود بخشد. برای کسانی که با آن جدیدتر هستند، ایجاد دانش اولیه می تواند عملیات جوشکاری MIG شما را به سطح بعدی برساند. یا اگر مدتی است که جوش میزنید، داشتن یک طراوتکننده هرگز ضرری ندارد. این سوالات متداول را به همراه پاسخ آنها به عنوان نکات جوشکاری برای راهنمایی در نظر بگیرید.

1. از چه رول درایو باید استفاده کنم و چگونه تنش را تنظیم کنم؟

اندازه و نوع سیم جوش، رول درایو را برای به دست آوردن تغذیه سیم صاف و یکنواخت تعیین می کند. سه انتخاب متداول وجود دارد: V-knurled، U-groove و V-groove.

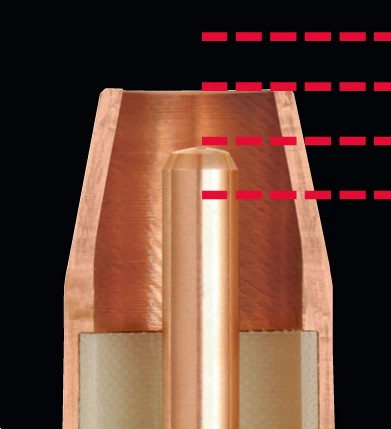

سیم های گازی یا خود محافظ را با رول های درایو V-knurled جفت کنید. این سیم های جوش به دلیل طراحی لوله ای نرم هستند. دندانه های روی رول های درایو سیم را گرفته و آن را از طریق درایو تغذیه فشار می دهند. برای تغذیه سیم جوش آلومینیومی از رول های محرک U-groove استفاده کنید. شکل این رول های درایو از لکه دار شدن این سیم نرم جلوگیری می کند. رول های درایو شیار V بهترین انتخاب برای سیم جامد هستند.

برای تنظیم کشش رول درایو، ابتدا رول های درایو را آزاد کنید. در حالی که سیم را به دست دستکش خود وارد می کنید، به آرامی کشش را افزایش دهید. این کار را تا زمانی ادامه دهید که کشش یک نیم دور از لغزش سیم گذشته باشد. در طول فرآیند، اسلحه را تا حد امکان صاف نگه دارید تا از انحراف کابل جلوگیری کنید، که می تواند منجر به تغذیه ضعیف سیم شود.

پیروی از برخی بهترین شیوه های کلیدی مربوط به سیم جوش، رول های محرک و گاز محافظ می تواند به اطمینان از نتایج خوب در فرآیند جوشکاری MIG کمک کند.

2. چگونه می توانم بهترین نتیجه را از سیم جوش MIG خود بگیرم؟

سیم های جوش MIG از نظر مشخصات و پارامترهای جوش متفاوت هستند. برای تعیین میزان آمپر، ولتاژ و سرعت تغذیه سیم که سازنده فلز پرکننده توصیه می کند، همیشه مشخصات سیم یا برگه داده را بررسی کنید. ورق های مشخصات معمولاً با سیم جوش ارسال می شوند یا می توانید آنها را از وب سایت سازنده فلز پرکننده دانلود کنید. این ورقها همچنین نیازهای گاز محافظ و همچنین فاصله تماس با کار (CTWD) و توصیههای گسترش یا چسباندن سیم جوش را ارائه میکنند.

Stickout به ویژه برای به دست آوردن نتایج مطلوب مهم است. چسبندگی بیش از حد طولانی باعث ایجاد جوش سردتر، کاهش آمپر و کاهش نفوذ اتصال می شود. یک چسب کوتاه تر معمولا قوس پایدارتر و نفوذ ولتاژ پایین بهتری را فراهم می کند. به عنوان یک قاعده کلی، بهترین طول چسباندن کوتاهترین طول مجاز برای برنامه است.

نگهداری و جابجایی مناسب سیم جوش نیز برای نتایج خوب جوشکاری MIG بسیار مهم است. قرقره را در یک منطقه خشک نگه دارید، زیرا رطوبت می تواند به سیم آسیب برساند و به طور بالقوه منجر به ترک خوردگی ناشی از هیدروژن شود. هنگام دست زدن به سیم از دستکش استفاده کنید تا از رطوبت یا کثیفی دستان خود محافظت کنید. اگر سیم روی فیدر سیم است، اما استفاده نمی شود، قرقره را بپوشانید یا آن را بردارید و آن را در یک کیسه پلاستیکی تمیز قرار دهید.

3. از چه فرورفتگی تماسی استفاده کنم؟

فرورفتگی نوک تماس یا موقعیت نوک تماس در نازل جوش MIG به حالت جوشکاری، سیم جوش، کاربرد و گاز محافظی که استفاده می کنید بستگی دارد. به طور کلی، با افزایش جریان، فرورفتگی نوک تماس نیز باید افزایش یابد. در اینجا چند توصیه وجود دارد.

یک فرورفتگی 1/8 یا 1/4 اینچی برای جوشکاری بیشتر از 200 آمپر در جوشکاری اسپری یا پالس جریان بالا، هنگام استفاده از سیم با هسته فلزی و گازهای محافظ غنی از آرگون، به خوبی کار می کند. در این سناریوها میتوانید از سیمکشی به اندازه ۱/۲ تا ۳/۴ اینچ استفاده کنید.

هنگام جوشکاری کمتر از 200 آمپر در حالت های اتصال کوتاه یا پالس جریان کم، نوک تماس خود را هم سطح با نازل نگه دارید. اتصال سیم 1/4 تا 1/2 اینچی توصیه می شود. اتصال کوتاه 1/4 اینچی به شما امکان میدهد روی مواد نازکتر با خطر سوختگی یا تاب برداشتن کمتر جوش بخورید.

هنگام جوشکاری اتصالات صعب العبور و کمتر از 200 آمپر، می توانید نوک تماس را 1/8 اینچ از نازل گسترش دهید و از یک چسب 1/4 اینچی استفاده کنید. این پیکربندی امکان دسترسی بیشتر به اتصالات با دسترسی دشوار را فراهم می کند و برای حالت های اتصال کوتاه یا پالس جریان کم به خوبی کار می کند.

به یاد داشته باشید، فرورفتگی مناسب کلید کاهش فرصت تخلخل، نفوذ ناکافی و سوختگی و به حداقل رساندن پاشش است.

موقعیت ایده آل فرورفتگی نوک تماس با توجه به کاربرد متفاوت است. یک قانون کلی: با افزایش جریان، فرورفتگی نیز باید افزایش یابد.

4. کدام گاز محافظ برای سیم جوش MIG من بهترین است؟

گاز محافظی که انتخاب می کنید به سیم و کاربرد آن بستگی دارد. CO2 هنگام جوشکاری مواد ضخیم تر، نفوذ خوبی را فراهم می کند، و می توانید از آن در مواد نازک تر استفاده کنید، زیرا تمایل به خنک تر شدن دارد، که خطر سوختگی را کاهش می دهد. برای نفوذ بیشتر جوش و بهره وری بالا، از مخلوط گاز 75 درصد آرگون / 25 درصد CO2 استفاده کنید. این ترکیب همچنین پاشش کمتری نسبت به CO2 تولید می کند، بنابراین تمیز کردن پس از جوش کمتر است.

از گاز محافظ 100 درصد CO2 یا مخلوط 75 درصد CO2/25 درصد آرگون در ترکیب با سیم جامد فولاد کربنی استفاده کنید. سیم جوش آلومینیومی به گاز محافظ آرگون نیاز دارد، در حالی که سیم فولادی ضد زنگ با ترکیب سهگانه هلیوم، آرگون و CO2 بهترین عملکرد را دارد. همیشه برای توصیه ها به برگه مشخصات سیم مراجعه کنید.

5. بهترین راه برای کنترل گودال جوش من چیست؟

برای همه موقعیت ها، بهتر است سیم جوش را به سمت لبه جلوی گودال جوش هدایت کنید. اگر در حال جوشکاری خارج از موقعیت (عمودی، افقی یا بالای سر) هستید، کوچک نگه داشتن گودال جوش بهترین کنترل را فراهم می کند. همچنین از کوچکترین قطر سیم استفاده کنید که همچنان محل جوش را به اندازه کافی پر کند.

شما می توانید حرارت ورودی و سرعت حرکت را توسط مهره جوش تولید شده اندازه گیری کرده و بر اساس آن تنظیم کنید تا کنترل بهتر و نتایج بهتری به دست آورید. به عنوان مثال، اگر یک مهره جوش خیلی بلند و لاغر تولید می کنید، نشان می دهد که حرارت ورودی خیلی کم است و/یا سرعت حرکت شما خیلی سریع است. یک مهره پهن و مسطح نشاندهنده گرمای بیش از حد ورودی و/یا سرعت حرکت بسیار پایین است. پارامترها و تکنیک خود را بر این اساس تنظیم کنید تا به جوش ایده آل دست یابید، که دارای یک تاج کوچک است که فقط فلز اطراف خود را لمس می کند.

این پاسخها به سوالات متداول تنها به تعدادی از بهترین روشهای جوشکاری MIG اشاره میکنند. همیشه روش های جوشکاری خود را دنبال کنید تا به نتایج مطلوب برسید. همچنین بسیاری از تولیدکنندگان تجهیزات جوش و سیم دارای شماره پشتیبانی فنی برای تماس با سوالات هستند. آنها می توانند به عنوان یک منبع عالی برای شما خدمت کنند.

زمان ارسال: ژانویه-02-2023