در بسیاری از موارد، مواد مصرفی اسلحه MIG ممکن است در فرآیند جوشکاری مورد توجه قرار گیرد، زیرا نگرانیهای مربوط به تجهیزات، گردش کار، طراحی قطعات و موارد دیگر بر توجه اپراتورهای جوشکاری، سرپرستان و سایرین درگیر در عملیات است. با این حال، این اجزا - به ویژه نکات تماسی - می توانند تأثیر قابل توجهی بر عملکرد جوش داشته باشند.

در فرآیند جوشکاری MIG، نوک تماسی وظیفه انتقال جریان جوش به سیم هنگام عبور از سوراخ و ایجاد قوس است. در حالت بهینه، سیم باید با کمترین مقاومت وارد شود و در عین حال تماس الکتریکی را حفظ کند. موقعیت نوک تماس درون نازل که به آن فرورفتگی نوک تماسی می گویند، به همان اندازه مهم است. می تواند بر کیفیت، بهره وری و هزینه ها در عملیات جوشکاری تاثیر بگذارد. همچنین میتواند بر مقدار زمان صرف شده برای انجام فعالیتهای بدون ارزش افزوده، مانند سنگزنی یا انفجار قطعاتی که به بازده یا سودآوری کلی عملیات کمکی نمیکنند، تأثیر بگذارد.

فرورفتگی نوک تماس صحیح بسته به کاربرد متفاوت است. از آنجایی که اتصال سیم کمتر معمولاً منجر به قوس پایدارتر و نفوذ ولتاژ پایین بهتر میشود، بهترین طول اتصال سیم معمولاً کوتاهترین طولی است که برای کاربرد مجاز است.

تاثیر بر کیفیت جوش

فرورفتگی نوک تماسی بر تعدادی از عوامل تأثیر می گذارد که به نوبه خود می تواند بر کیفیت جوش تأثیر بگذارد. به عنوان مثال، چسبندگی یا امتداد الکترود (طول سیم بین انتهای نوک تماس و سطح کار) با توجه به فرورفتگی نوک تماس متفاوت است - به طور خاص، هر چه شکاف نوک تماس بیشتر باشد، طول سیم بلندتر خواهد بود. با افزایش اتصال سیم، ولتاژ افزایش و آمپر کاهش می یابد. هنگامی که این اتفاق می افتد، قوس ممکن است ناپایدار شود و باعث پاشش بیش از حد، سرگردانی قوس، کنترل ضعیف حرارت بر روی فلزات نازک و سرعت حرکت کندتر شود.

فرورفتگی نوک تماس نیز بر گرمای تابشی از قوس جوش تأثیر می گذارد. تجمع گرما منجر به افزایش مقاومت الکتریکی در مواد مصرفی جلویی میشود که توانایی نوک تماس را برای عبور جریان در طول سیم کاهش میدهد. این رسانایی ضعیف می تواند باعث نفوذ ناکافی، پاشش و سایر مشکلات شود که می تواند منجر به جوش غیرقابل قبول یا منجر به کار مجدد شود.

همچنین گرمای بیش از حد به طور کلی عمر کاری نوک تماسی را کاهش می دهد. نتیجه هزینه های مصرفی کلی بالاتر و زمان خرابی بیشتر برای تعویض نوک تماس است. از آنجایی که نیروی کار تقریباً همیشه بیشترین هزینه در یک عملیات جوشکاری است، این زمان از کار افتادگی می تواند به افزایش غیرضروری در هزینه های تولید اضافه شود.

عامل مهم دیگری که تحت تأثیر فرورفتگی نوک تماس قرار می گیرد، پوشش گاز محافظ است. هنگامی که فرورفتگی نوک تماس، نازل را دورتر از قوس و حوضچه جوش قرار می دهد، ناحیه جوشکاری بیشتر مستعد جریان هوا است که می تواند گاز محافظ را مختل یا جابجا کند. پوشش ضعیف گاز محافظ منجر به تخلخل، پاشش و نفوذ ناکافی می شود.

به همه این دلایل، مهم است که از شکاف تماس صحیح برای برنامه استفاده کنید. برخی از توصیه ها دنبال می شود.

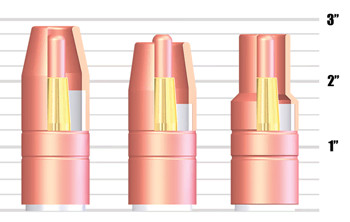

شکل 1: فرورفتگی صحیح نوک تماس با توجه به کاربرد متفاوت است. همیشه توصیه های سازنده را برای تعیین فرورفتگی نوک تماس مناسب برای کار مورد نظر قرار دهید.

انواع فرورفتگی نوک تماسی

دیفیوزر، نوک و نازل سه قسمت اصلی هستند که مواد مصرفی اسلحه MIG را تشکیل می دهند. دیفیوزر مستقیماً به گردن تفنگ متصل می شود و جریان را به نوک تماس می رساند و گاز را به داخل نازل هدایت می کند. نوک به دیفیوزر متصل می شود و جریان را به سیم منتقل می کند و آن را از طریق نازل و به حوضچه جوش هدایت می کند. نازل به دیفیوزر متصل می شود و برای متمرکز نگه داشتن گاز محافظ روی قوس جوش و گودال عمل می کند. هر جزء نقش مهمی در کیفیت کلی جوش دارد.

دو نوع فرورفتگی نوک تماسی با مواد مصرفی تفنگ MIG موجود است: ثابت یا قابل تنظیم. از آنجایی که یک فرورفتگی نوک تماسی قابل تنظیم را می توان به دامنه های مختلف عمق و پسوند تغییر داد، آنها از این مزیت برخوردارند که می توانند نیازهای فرورفتگی برنامه ها و فرآیندهای مختلف را برآورده کنند. با این حال، آنها همچنین پتانسیل خطای انسانی را افزایش می دهند، زیرا اپراتورهای جوشکاری آنها را با مانور دادن موقعیت نازل یا از طریق مکانیزم قفلی که نوک تماس را در یک شکاف مشخص ثابت می کند، تنظیم می کنند.

برای جلوگیری از تغییرات، برخی از شرکت ها نوک های فرورفتگی ثابت را به عنوان راهی برای اطمینان از یکنواختی جوش و دستیابی به نتایج ثابت از یک اپراتور جوشکاری به دیگری ترجیح می دهند. نوک فرورفتگی ثابت در کاربردهای جوشکاری خودکار رایج است که در آن مکان ثابت نوک بسیار مهم است.

تولیدکنندگان مختلف مواد مصرفی را برای قرار دادن انواع عمق های فرورفتگی نوک تماسی می سازند که معمولاً از یک فرورفتگی 1⁄4 اینچی تا 1⁄8 اینچی گسترش می یابد.

تعیین فرورفتگی صحیح

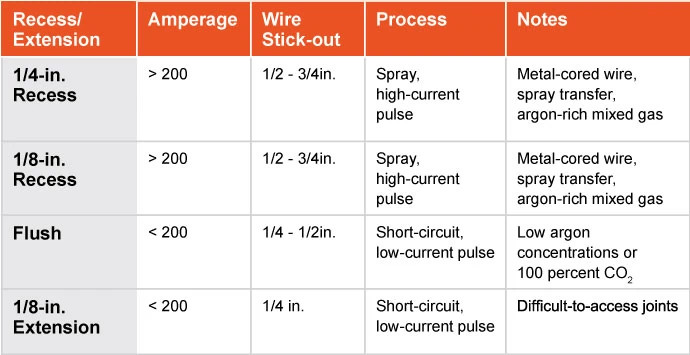

فرورفتگی نوک تماس صحیح بسته به کاربرد متفاوت است. یک قانون خوب برای در نظر گرفتن این است که در اکثر شرایط، با افزایش جریان، فرورفتگی نیز باید افزایش یابد. همچنین از آنجایی که اتصال سیم کمتر معمولاً منجر به قوس پایدارتر و نفوذ ولتاژ پایین بهتر میشود، بهترین طول اتصال سیم معمولاً کوتاهترین طولی است که برای کاربرد مجاز است. در اینجا چند دستورالعمل، در زیر آمده است. همچنین برای یادداشت های اضافی به شکل 1 مراجعه کنید.

1. برای جوشکاری پالسی، فرآیندهای انتقال اسپری و سایر کاربردهای بیشتر از 200 آمپر، یک فرورفتگی نوک تماسی 1/8 اینچ یا 1/4 اینچ توصیه می شود.

2. برای کاربردهایی با جریان بالاتر، مانند اتصال فلزات ضخیم با سیم با قطر زیاد یا سیم با هسته فلزی با فرآیند انتقال اسپری، یک نوک تماسی فرورفته نیز می تواند به دور نگه داشتن نوک تماس از گرمای زیاد قوس کمک کند. استفاده از اتصال سیم بلندتر برای این فرآیندها به کاهش وقوع سوختگی (جایی که سیم ذوب میشود و به نوک تماس میچسبد) و پاشیدگی کمک میکند، که به افزایش عمر نوک تماس و کاهش هزینههای مصرفی کمک میکند.

3. هنگام استفاده از فرآیند انتقال اتصال کوتاه یا جوشکاری پالس جریان کم، به طور کلی یک نوک تماسی با سیم با فاصله تقریباً 1⁄4 اینچ توصیه می شود. طول چسبندگی نسبتاً کوتاه امکان انتقال اتصال کوتاه به مواد نازک جوش را بدون خطر سوختگی یا تاب برداشتن و با پاشش کم فراهم میکند.

4. نوک تماس گسترده معمولاً برای تعداد بسیار محدودی از کاربردهای اتصال کوتاه با پیکربندی اتصالات غیرقابل دسترسی، مانند اتصالات عمیق و باریک شیار V در جوشکاری لوله، در نظر گرفته می شود.

این ملاحظات میتواند به انتخاب کمک کند، اما همیشه توصیههای سازنده را برای تعیین فرورفتگی نوک تماس مناسب برای کار مورد بررسی قرار دهید. به یاد داشته باشید، موقعیت صحیح می تواند فرصت پاشش بیش از حد، تخلخل، نفوذ ناکافی، سوختگی یا تاب برداشتن مواد نازک تر و موارد دیگر را کاهش دهد. علاوه بر این، هنگامی که یک شرکت فرورفتگی نوک تماس را مقصر چنین مشکلاتی تشخیص میدهد، میتواند به حذف زمانبر و پرهزینه عیبیابی یا فعالیتهای پس از جوشکاری مانند دوباره کاری کمک کند.

اطلاعات اضافی: نکات کیفیت را انتخاب کنید

از آنجایی که نوک های تماسی عامل مهمی در تکمیل جوش های با کیفیت و کاهش زمان خرابی هستند، انتخاب نوک تماسی با کیفیت بسیار مهم است. در حالی که این محصولات ممکن است کمی بیشتر از محصولات با درجه پایین تر قیمت داشته باشند، اما با افزایش طول عمر و کاهش زمان توقف برای تغییر، ارزش بلندمدتی را ارائه می دهند. علاوه بر این، نوک های تماسی با کیفیت بالاتر ممکن است از آلیاژهای مس بهبود یافته ساخته شوند و معمولاً با تحمل مکانیکی محکم تر ماشین کاری می شوند و اتصال حرارتی و الکتریکی بهتری برای به حداقل رساندن تجمع گرما و مقاومت الکتریکی ایجاد می کنند. مواد مصرفی با کیفیت بالاتر معمولاً دارای سوراخ مرکزی صاف تری هستند که منجر به اصطکاک کمتری در هنگام عبور سیم می شود. این به معنی تغذیه ثابت سیم با کشش کمتر و مشکلات بالقوه کیفیت کمتر است. نکات تماسی با کیفیت بالاتر همچنین می تواند به کاهش سوختگی و جلوگیری از قوس نامنظم ناشی از هدایت الکتریکی ناسازگار کمک کند.

زمان ارسال: ژانویه-01-2023