استفاده از گاز محافظ یا جریان گاز اشتباه می تواند کیفیت، هزینه ها و بهره وری جوش را به طور قابل توجهی تحت تاثیر قرار دهد. گاز محافظ حوضچه جوش مذاب را از آلودگی بیرونی محافظت می کند، بنابراین انتخاب گاز مناسب برای کار بسیار مهم است.

برای بهترین نتایج، مهم است که بدانید کدام گازها و مخلوطهای گازی برای مواد خاص مناسبتر هستند. همچنین باید از نکاتی آگاه باشید که می تواند به شما در بهینه سازی عملکرد گاز در عملیات جوشکاری خود کمک کند، که می تواند در هزینه شما صرفه جویی کند.

چندین گزینه گاز محافظ برای جوشکاری قوس فلزی گاز (GMAW) می تواند کار را انجام دهد. انتخاب گازی که برای مواد پایه، حالت انتقال و پارامترهای جوشکاری مناسبتر است، میتواند به شما کمک کند که بیشترین بهره را از سرمایهگذاری ببرید.

انتخاب گازی که برای مواد پایه، حالت انتقال و پارامترهای جوشکاری مناسب است، می تواند به شما کمک کند که بیشترین بهره را از سرمایه گذاری خود ببرید.

عملکرد ضعیف گاز محافظ

جریان و پوشش مناسب گاز از لحظه برخورد قوس جوش مهم است. به طور معمول، مشکلات مربوط به جریان گاز بلافاصله قابل توجه است. ممکن است در ایجاد یا حفظ قوس با مشکل مواجه شوید یا تولید جوش با کیفیت برایتان دشوار باشد.

گذشته از مسائل کیفی، عملکرد ضعیف گاز محافظ نیز می تواند هزینه های عملیات را افزایش دهد. برای مثال، دبی بسیار بالا به این معنی است که شما در حال هدر دادن گاز هستید و بیش از آنچه نیاز دارید برای حفاظت از گاز هزینه می کنید.

نرخ های جریان خیلی زیاد یا خیلی کم می تواند باعث تخلخل شود که پس از آن به زمان برای عیب یابی و کار مجدد نیاز دارد. دبی بسیار کم می تواند باعث نقص جوش شود زیرا حوضچه جوش به اندازه کافی محافظت نمی شود.

میزان پاشش تولید شده در حین جوشکاری نیز به گاز محافظ مورد استفاده مربوط می شود. پاشش بیشتر به معنای صرف زمان و هزینه بیشتر برای سنگ زنی پس از جوشکاری است.

نحوه انتخاب گاز محافظ

عوامل مختلفی گاز محافظ مناسب را برای فرآیند GMAW تعیین می کنند، از جمله نوع ماده، فلز پرکننده و حالت انتقال جوش.

نوع مواداین ممکن است بزرگترین عاملی باشد که باید برای برنامه در نظر گرفت. به عنوان مثال، فولاد کربن و آلومینیوم دارای ویژگی های بسیار متفاوتی هستند و بنابراین برای دستیابی به بهترین نتایج به گازهای محافظ متفاوتی نیاز دارند. هنگام انتخاب گاز محافظ باید ضخامت مواد را نیز در نظر بگیرید.

نوع فلز پرکننده.فلز پرکننده با مواد پایه مطابقت دارد، بنابراین درک مواد باید ایده خوبی در مورد بهترین گاز برای فلز پرکننده نیز به شما بدهد. بسیاری از مشخصات فرآیند جوش شامل جزئیاتی در مورد این است که چه مخلوط گازی را می توان با فلزات پرکننده خاص استفاده کرد.

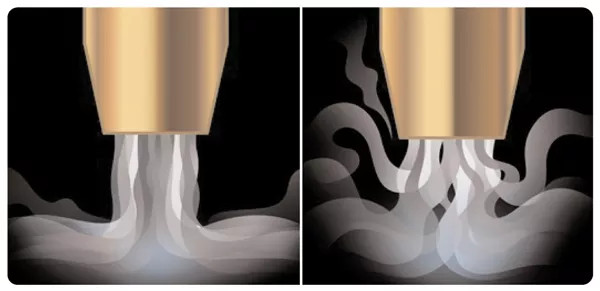

جریان و پوشش مناسب گاز محافظ از لحظه برخورد قوس جوش مهم است. این نمودار جریان صاف را در سمت چپ نشان می دهد که حوضچه جوش را می پوشاند و جریان متلاطم را در سمت راست نشان می دهد.

حالت انتقال جوشممکن است اتصال کوتاه، قوس اسپری، قوس پالسی یا انتقال کروی باشد. هر حالت با گازهای محافظ خاصی جفت بهتری دارد. به عنوان مثال، هرگز نباید از آرگون 100 درصد با حالت انتقال اسپری استفاده کنید. در عوض، از مخلوطی مانند 90 درصد آرگون و 10 درصد دی اکسید کربن استفاده کنید. سطح CO2 در مخلوط گاز هرگز نباید از 25 درصد تجاوز کند.

عوامل دیگری که باید در نظر گرفته شوند عبارتند از: سرعت حرکت، نوع نفوذ مورد نیاز برای اتصال و تناسب قطعات. آیا جوش از موقعیت خارج شده است؟ اگر چنین است، این نیز بر روی گاز محافظی که انتخاب می کنید تأثیر می گذارد.

گزینه های گاز محافظ برای GMAW

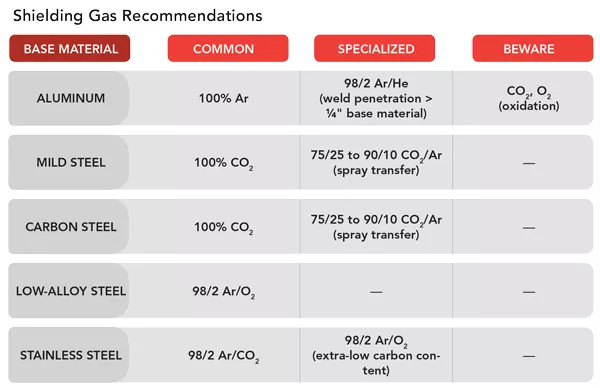

آرگون، هلیوم، CO2 و اکسیژن رایج ترین گازهای محافظ مورد استفاده در GMAW هستند. هر گاز در هر کاربرد معینی دارای مزایا و معایبی است. برخی از گازها برای متداول ترین مواد پایه، چه آلومینیوم، فولاد نرم، فولاد کربن، فولاد کم آلیاژ یا فولاد ضد زنگ، بهتر از سایرین مناسب هستند.

CO2 و اکسیژن گازهای واکنشی هستند، به این معنی که بر آنچه در حوضچه جوش اتفاق می افتد تأثیر می گذارند. الکترونهای این گازها با حوضچه جوش واکنش میدهند تا ویژگیهای مختلفی تولید کنند. آرگون و هلیوم گازهای بی اثر هستند، بنابراین با مواد پایه یا حوضچه جوش واکنش نشان نمی دهند.

به عنوان مثال، CO2 خالص نفوذ جوش بسیار عمیق را فراهم می کند که برای جوشکاری مواد ضخیم مفید است. اما در شکل خالص خود در مقایسه با زمانی که با گازهای دیگر مخلوط می شود، قوس کمتر پایدار و پاشش بیشتری تولید می کند. اگر کیفیت و ظاهر جوش مهم است، مخلوط آرگون/CO2 می تواند پایداری قوس، کنترل حوضچه جوش و کاهش پاشش را فراهم کند.

بنابراین، کدام گازها با مواد پایه مختلف بهتر جفت می شوند؟

آلومینیوم.برای آلومینیوم باید از 100 درصد آرگون استفاده کنید. اگر به نفوذ عمیق تر یا سرعت سفر بیشتر نیاز دارید، مخلوط آرگون/هلیوم به خوبی کار می کند. از استفاده از گاز محافظ اکسیژن با آلومینیوم خودداری کنید زیرا اکسیژن تمایل به گرم شدن دارد و لایه ای از اکسیداسیون را اضافه می کند.

فولاد ملایمشما می توانید این ماده را با انواع گزینه های گاز محافظ، از جمله 100 درصد CO2 یا مخلوط CO2/آرگون جفت کنید. همانطور که مواد ضخیم تر می شوند، افزودن اکسیژن به گاز آرگون می تواند به نفوذ کمک کند.

فولاد کربن.این ماده به خوبی با 100 درصد CO2 یا مخلوط CO2 / آرگون جفت می شود. فولاد کم آلیاژ. مخلوط گاز 98 درصد آرگون / 2 درصد اکسیژن برای این ماده مناسب است.

استفاده از گاز محافظ یا جریان گاز اشتباه می تواند به طور قابل توجهی بر کیفیت جوش، هزینه ها و بهره وری در برنامه های GMAW شما تأثیر بگذارد.

فولاد ضد زنگ.آرگون مخلوط با 2 تا 5 درصد CO2 معمول است. هنگامی که به محتوای کربن بسیار کم در جوش نیاز دارید، از آرگون با 1 تا 2 درصد اکسیژن استفاده کنید.

نکات نحوه بهینه سازی عملکرد گاز محافظ

انتخاب گاز محافظ مناسب اولین قدم به سوی موفقیت است. بهینه سازی عملکرد - صرفه جویی در زمان و هزینه - مستلزم آن است که از برخی از بهترین روش ها آگاه باشید که می تواند به حفظ گاز محافظ و ترویج پوشش مناسب حوضچه جوش کمک کند.

نرخ جریان. سرعت جریان مناسب به عوامل زیادی بستگی دارد، از جمله سرعت حرکت و میزان رسوب آسیاب بر روی ماده پایه. جریان گاز متلاطم در حین جوشکاری معمولاً به این معنی است که سرعت جریان اندازه گیری شده بر حسب فوت مکعب در ساعت (CFH) بسیار زیاد است و این می تواند مشکلاتی مانند تخلخل ایجاد کند. اگر پارامترهای جوش تغییر کند، این می تواند بر سرعت جریان گاز تأثیر بگذارد.

به عنوان مثال، افزایش سرعت تغذیه سیم، اندازه پروفیل جوش یا سرعت حرکت را نیز افزایش می دهد، به این معنی که ممکن است برای اطمینان از پوشش مناسب، به سرعت جریان گاز بیشتری نیاز داشته باشید.

مواد مصرفی.مواد مصرفی تفنگ GMAW، متشکل از یک دیفیوزر، نوک تماسی و نازل، نقش مهمی در حصول اطمینان از اینکه حوضچه جوش به درستی از جو محافظت می شود، ایفا می کند. اگر نازل برای کاربرد خیلی باریک باشد یا اگر دیفیوزر با پاشش مسدود شود، ممکن است گاز محافظ بسیار کمی به حوضچه جوش برسد. مواد مصرفی را انتخاب کنید که در برابر پاشش پاشیده شدن مقاوم باشند و سوراخ نازل به اندازه کافی گسترده باشد تا از پوشش گاز کافی اطمینان حاصل شود. همچنین، مطمئن شوید که فرورفتگی نوک تماس درست است.

پیش جریان گازاستفاده از گاز محافظ برای چند ثانیه قبل از برخورد با قوس می تواند به اطمینان از وجود پوشش کافی کمک کند. استفاده از پیش جریان گاز می تواند به ویژه هنگام جوشکاری شیارهای عمیق یا اریب هایی که به سیم بلندتری نیاز دارند مفید باشد. پیش جریانی که قبل از شروع، محل اتصال را با گاز پر می کند، ممکن است به شما امکان دهد سرعت جریان گاز را کاهش دهید، در نتیجه گاز را حفظ کرده و هزینه ها را کاهش دهید.

تعمیر و نگهداری سیستمهنگام استفاده از سیستم گاز فله، تعمیر و نگهداری مناسب را برای کمک به بهینه سازی عملکرد انجام دهید. هر نقطه اتصال در سیستم منبع احتمالی نشت گاز است، بنابراین تمام اتصالات را کنترل کنید تا از محکم بودن آنها مطمئن شوید. در غیر این صورت، ممکن است مقداری از گاز محافظی که فکر می کنید به جوش می رسد را از دست بدهید.

تنظیم کننده گاز. مطمئن شوید که از رگلاتور مناسب بر اساس مخلوط گازی که استفاده می کنید استفاده کنید. اختلاط دقیق برای محافظت از جوش مهم است. استفاده از رگولاتور نامناسب برای مخلوط گاز، یا استفاده از نوع نادرست کانکتورها نیز می تواند منجر به نگرانی های ایمنی شود. رگولاتورها را مرتباً بررسی کنید تا مطمئن شوید که آنها به درستی کار می کنند.

به روز رسانی تفنگاگر از یک تفنگ قدیمی استفاده میکنید، به مدلهای بهروزرسانیشدهای نگاه کنید که مزایایی را ارائه میدهند، مانند قطر داخلی کمتر و خط لوله گاز جدا شده، که به شما امکان میدهد از سرعت جریان گاز کمتری استفاده کنید. این به جلوگیری از تلاطم در حوضچه جوش کمک می کند و در عین حال گاز را نیز حفظ می کند.

زمان ارسال: دسامبر-30-2022